دستگاه پرکن مربا و مارمالاد؛ یک راهحل صنعتی برای بستهبندی محصولات غذایی

در صنعت مواد غذایی، بستهبندی و آمادهسازی محصولات باکیفیت و بهداشتی از اهمیت ویژهای برخوردار است. دستگاههای پرکن مربا و مارمالاد به عنوان یکی از تجهیزات اصلی این صنعت، فرآیند بستهبندی را سریع، دقیق و بهداشتی انجام میدهند. در این مقاله به بررسی کامل مکانیزم و عملکرد دستگاههای پرکن مربا و مارمالاد، انواع مختلف این دستگاهها، اجزای تشکیلدهنده، مزایا و معایب آنها و راهنمایی برای خرید یک دستگاه کارآمد میپردازیم.

نحوه عملکرد و مکانیزم دستگاه پرکن مربا و مارمالاد

دستگاههای پرکن مربا و مارمالاد، با استفاده از مکانیزمهای مختلفی عمل میکنند تا حجم مشخصی از محصول را با دقت بالا در ظروف بستهبندی کنند. این دستگاهها معمولاً به روشهای حجمی، وزنی یا پیستونی عمل میکنند که هر کدام دقت متفاوتی در پر کردن محصول دارند. در مدلهای حجمی، حجم مشخصی از مربا با هر بار پر کردن منتقل میشود؛ در مدل وزنی، دستگاه وزن محصول را اندازهگیری کرده و براساس آن پر میکند؛ و در مدل پیستونی، محصول به کمک پیستون به داخل ظرف هدایت میشود.

انواع دستگاه پرکن مربا

۱. دستگاه پرکن نیمهاتوماتیک: این مدل بیشتر برای کسبوکارهای کوچک و متوسط مناسب است. در این نوع دستگاهها، بخشی از فرآیند پر کردن نیاز به دخالت اپراتور دارد، اما همچنان کارایی و دقت بالایی در پر کردن مربا و مارمالاد فراهم میکند.

۲. دستگاه پرکن اتوماتیک: این دستگاهها برای تولیدات بزرگ و صنعتی طراحی شدهاند و قادر به پر کردن تعداد بالایی از ظروف در کمترین زمان ممکن هستند. دستگاههای پرکن اتوماتیک معمولاً به سیستمهای نوین کنترل دما و دوزینگ مجهز هستند که از دقت بالاتری در پر کردن محصولات برخوردارند.

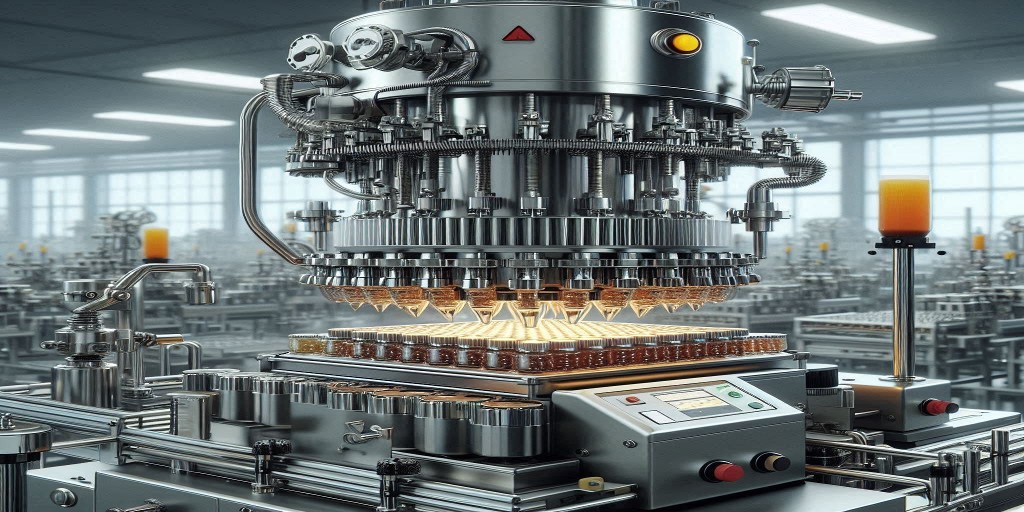

۳. دستگاه پرکن خطی و روتاری: دستگاههای پرکن خطی معمولاً در خطوط تولیدی که به پر کردن همزمان چند ظرف نیاز دارند، استفاده میشوند. دستگاههای روتاری یا چرخشی، با چرخش ظروف و پر کردن آنها در حالت چرخشی، عملکرد سریعی دارند و به ویژه در کارخانههای بزرگ کاربرد دارند.

اجزای تشکیلدهنده دستگاه پرکن مربا

- سیستم توزین: این بخش مسئول تعیین مقدار مربا و مارمالاد برای پر کردن در هر ظرف است. این سیستم از دقت بسیار بالایی برخوردار بوده و در انواع دستگاهها قابل تنظیم است.

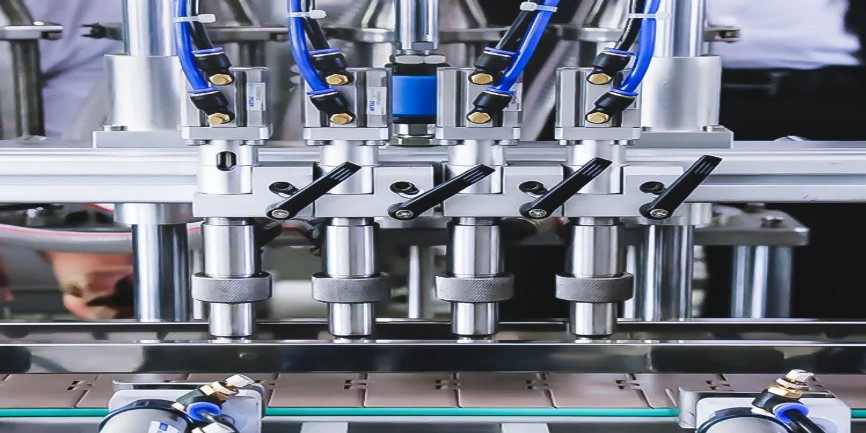

- نازلها: نازلها وظیفه انتقال مربا به داخل ظرف را دارند. بسته به نوع دستگاه، تعداد و طراحی نازلها میتواند متفاوت باشد.

- موتور و سیستم کنترل: این بخش مسئول عملکرد کلی دستگاه و تنظیمات مختلف آن است. در مدلهای پیشرفتهتر، سیستم کنترل دیجیتالی و اتوماتیک برای تنظیم دقیقتر فرآیند پر کردن به کار میرود.

- سیستم گرمکننده (در صورت نیاز): مربا و مارمالاد به دلیل غلظت بالا، ممکن است نیاز به حرارت برای روان شدن و سهولت در انتقال به داخل ظرف داشته باشند. برخی از دستگاههای پرکن به سیستم گرمکننده مجهز هستند تا دمای مطلوب برای پر کردن محصول حفظ شود.

مزایای دستگاه پرکن مربا

- سرعت و دقت بالا: دستگاههای پرکن اتوماتیک و نیمهاتوماتیک امکان پر کردن تعداد زیادی از ظروف را در کمترین زمان و با دقت بالا فراهم میکنند.

- حفظ کیفیت و بهداشت: استفاده از این دستگاهها باعث حفظ کیفیت و بهداشت محصول شده و تماس محصول با دست به حداقل میرسد.

- کاهش ضایعات: به دلیل دقت بالا در اندازهگیری و پر کردن، ضایعات مواد اولیه به حداقل میرسد.

- قابلیت تنظیم برای انواع ظروف: این دستگاهها قابلیت تنظیم برای پر کردن ظروف با ابعاد و اشکال مختلف را دارند.

معایب دستگاه پرکن مربا

- هزینه اولیه بالا: خرید و راهاندازی دستگاههای پرکن به خصوص در مدلهای اتوماتیک، هزینه بالایی دارد که ممکن است برای کسبوکارهای کوچک مشکلساز باشد.

- نیاز به نگهداری و تعمیرات منظم: دستگاههای پرکن به دلیل کارکرد مداوم نیاز به نگهداری و سرویس دورهای دارند.

جمعبندی و پیشنهادهایی برای خرید دستگاه پرکن مربا

دستگاه پرکن مربا و مارمالاد با توجه به مزایایی که دارد، گزینهای مناسب برای کسبوکارهایی است که به بستهبندی سریع و بهداشتی نیاز دارند. هنگام خرید این دستگاه، توصیه میشود که به نوع و حجم تولید، نوع مکانیزم (حجمی، وزنی، یا پیستونی)، قابلیت تنظیم دستگاه، و نیاز به سیستمهای اضافی مثل گرمکننده توجه کنید. همچنین، بررسی کنید که دستگاه از قطعات باکیفیت ساخته شده باشد تا دوام و کارایی بیشتری داشته باشد.

پیشنهاد ما این است که پیش از خرید دستگاه، نیازهای تولیدی خود را به دقت ارزیابی کرده و از برندهای معتبر و دارای خدمات پس از فروش خرید کنید تا بتوانید از کیفیت و عملکرد بلندمدت دستگاه اطمینان حاصل نمایید.

مشخصات فنی دستگاه پرکن مربای کاران ماشین

۱. جنس و ضخامت استیل

- جنس استیل: بهتر است از استیل ضد زنگ 304 استفاده شود که مقاومت بالایی در برابر خوردگی دارد و مناسب برای صنایع غذایی است.

- ضخامت استیل: در قسمتهایی که با مواد غذایی تماس دارند (مانند مخزن و مسیرهای عبور ماده)، ضخامت حدود 2-3 میلیمتر است.

۲. مشخصات مخزن و همزن

- ظرفیت مخزن: بستگی به حجم تولید دارد؛ معمولاً بین 100 تا 300 لیتر است.

- جنس مخزن: استیل 304 برای جلوگیری از زنگزدگی و آلودگی.

- نوع همزن: از نوع پارویی یا پروانهای استفاده میشود که قابلیت همزدن مواد غلیظ و یکنواخت نگه داشتن آن را دارد.

- سرعت همزن: بین 10 تا 50 دور در دقیقه با قابلیت تنظیم.

- شفت و بلبرینگ: جنس شفت از استیل ضد زنگ و با بلبرینگهای مقاوم در برابر خوردگی است.

- سیستم گرمایش مخزن (در صورت نیاز): دستگاهها برای مربا و مارمالاد به المنت یا سیستم بخار مجهز هستند تا دما را تنظیم کنند و مواد در دمای مناسبی بمانند.

۳. نوع و مشخصات سیلندر و پیستون پرکن

- جنس سیلندر و پیستون: استیل 304 برای حفظ بهداشت و مقاومت.

- اندازه سیلندر: با توجه به حجم پرکن، معمولاً 500 تا 1000 میلیلیتر ظرفیت دارند.

- ساختار سیلندر: سیلندرها دارای آببندهای (O-ring) مناسب برای جلوگیری از نشت مواد هستند.

- نوع جک پنوماتیک: جکهای پنوماتیک با قطر مناسب برای کنترل دقیق پر کردن و توقف حرکت پیستون استفاده میشوند. جکهای با قطر 63 میلیمتر و کورس 100 تا 150 میلیمتر هستند.

۴. موتور و گیربکس

- نوع موتور: موتورهای الکتریکی 1 تا 2 کیلووات برای همزن و سیستم پرکن.

- نوع گیربکس: گیربکسهای حلزونی یا هلیکال با ضریب انتقال مناسب برای کاهش سرعت و افزایش گشتاور همزن.

- سرعت چرخش: گیربکس با ضریب کاهشی حدود 1:30 برای همزن و انتقال نیروی مناسب به شفت اصلی.

۵. تابلو برق و سیستم کنترل

- نوع تابلو برق: استفاده از تابلو برق استاندارد با پوشش مناسب (IP54 یا IP65) جهت جلوگیری از نفوذ گرد و غبار و رطوبت.

- کنترلر PLC: از یک PLC ساده برای کنترل اتوماتیک استفاده میشود.

- اینورتر: برای تنظیم سرعت موتور همزن، اینورتر نصب میشود.

- نمایشگر HMI: جهت نمایش و تنظیمات پارامترها مانند سرعت پرکن و حجم پرکن.

- کلیدهای ایمنی و قطع اضطراری: کلیدهای قطع اضطراری و سیستمهای ایمنی برای توقف فوری دستگاه.

۶. سنسورها

- سنسور تشخیص ظرف: سنسورهای نوری (فوتوالکتریک) برای تشخیص حضور ظرف در زیر نازل.

- سنسور سطح مواد: سنسورهای خازنی یا التراسونیک برای کنترل سطح مواد در مخزن.

- سنسور فشار هوا: سنسور فشار جهت کنترل فشار مناسب در سیستم پنوماتیک.

۷. مشخصات نازلها

- جنس نازل: استیل 304

- تعداد نازلها: دو نازل با مکانیزمهای قطع و وصل خودکار برای جلوگیری از چکه.

- قطر نازل: بین 8 تا 12 میلیمتر با توجه به غلظت ماده.

- سیستم قطع و وصل نازلها: برای جلوگیری از چکه نازل، از سیستم پنوماتیکی قطع و وصل استفاده میشود.

۸. بدنه و استراکچر دستگاه

- جنس استراکچر: استیل 304 یا 316 برای جلوگیری از خوردگی و زنگزدگی.

- پایههای قابل تنظیم: پایههایی از جنس فولاد ضدزنگ با قابلیت تنظیم ارتفاع.

- پوشش بدنه: سطح استیل پرداختشده و صاف برای جلوگیری از جذب گرد و غبار و آسانی نظافت.

۹. مشخصات ریلها

- جنس ریل: استیل مقاوم در برابر خوردگی.

- نوع ریل: ریلهای خطی (linear guide) برای حرکت دقیق و روان نازلها و ظروف.

- نوع بلبرینگ ریل: بلبرینگهای خطی مقاوم در برابر مواد غذایی و شستشو.

۱۰. سایر ملزومات

- شیلنگهای مواد غذایی: شیلنگهای مقاوم و بهداشتی برای انتقال مواد از مخزن به سیلندر.

- تسمه و پولی: تسمههای مقاوم برای انتقال حرکت و هماهنگی موتور و گیربکس.

- سیستم پنوماتیک: کمپرسور هوای فشرده با فشار حدود 5 تا 6 بار برای راهاندازی جکها و نازلهای پنوماتیک.

این موارد، مشخصات اصلی مورد نیاز برای یک دستگاه پرکن مربا و مارمالاد هستند. بسته به نیازهای خاص، ممکن است برخی جزئیات اضافی مانند سیستمهای خودکار شستشو یا خنککننده نیز در نظر گرفته شود.

09112441370

09112441370